Casquillos de taladrar

Los casquillos de taladrar ayudan a guiar el taladro directamente en el dispositivo de taladrar. Su utilización simplifica y optimiza así el proceso de taladrar en la estación de trabajo.

Casquillos de taladrar de KIPP

Los casquillos de taladrar son unos componentes imprescindibles en la técnica de mecanizado de metales y de fabricación. Tienen una importancia fundamental, sobre todo cuando la precisión es primordial. Estos elementos de mando sirven para guiar de forma exacta los taladros, escariadores u otras herramientas cilíndricas durante el proceso de mecanizado.

De este modo se garantiza que las perforaciones se ejecuten con una divergencia mínima con respecto a la medida de referencia. Esto es decisivo, sobre todo, en los modernos procesos de fabricación. La gran relevancia de los casquillos de taladrar abarca numerosos campos de aplicación, desde las máquinas de CNC hasta la construcción de herramientas y dispositivos. Estos elementos de mando son elementales sobre todo en la fabricación en serie, porque aseguran una calidad y precisión de ajuste altas y constantes de los componentes.

En función del campo de aplicación se utilizan diferentes clases de casquillos para poder cumplir las exigencias de flexibilidad y durabilidad. La utilización de casquillos de taladrar permite alcanzar una elevada precisión dimensional que, con frecuencia, está en el rango de micrómetros.

Casquillos de taladrar de KIPP

¿Qué es un casquillo de taladrar?

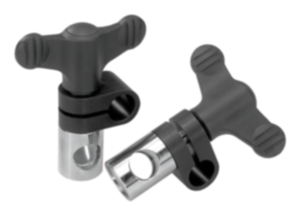

Casquillos de taladrar DIN 172 – Casquillos de taladrar con collar

Casquillos de taladrar cilíndricos DIN 179

¿Qué ventajas tienen los casquillos de taladrar?

Selección de los casquillos de taladrar idóneos

¿Por qué elegir los casquillos de taladrar de KIPP?

¿Qué es un casquillo de taladrar?

Los casquillos de taladrar son elementos de mando cilíndricos que están hechos de acero endurecido. Forman el elemento guía para las taladradoras u otras herramientas, garantizando así unas perforaciones precisas. Además, estos casquillos permiten una operación de taladrado estandarizada y facilitan las aplicaciones de posicionamiento en la construcción de máquinas e instalaciones. Por eso, también se denominan casquillos de posicionamiento.

El uso de estos casquillos no solo simplifica y optimiza el proceso de taladrado. En combinación con los pernos de bloqueo o los pasadores de posicionamiento, estos elementos de mando contribuyen a las operaciones de fijación y facilitan la alineación de las piezas de montaje.

En KIPP podrá encontrar dos versiones de casquillos de taladrar o casquillos de posicionamiento según las normas DIN 179 y DIN 172. Se ofrecen en diversas longitudes y formas.

Casquillos de taladrar DIN 172 – Casquillos de taladrar con collar

Los casquillos de taladrar de KIPP se fabrican según la norma DIN 172. Están hechos de acero de cementación especial y están endurecidos y rectificados.

La norma DIN 172 especifica las medidas y tolerancias de los casquillos de taladrar con collar. Aquí se cuentan:

- El diámetro del casquillo de taladrar (diámetro interior y exterior)

- La altura del collar y la longitud total

- Las tolerancias de ajuste definidas para un guiado óptimo de la herramienta

Los casquillos de taladrar con collar DIN 172 tienen una forma cilíndrica con un collar dispuesto lateralmente. Este sirve de tope y se encarga del aseguramiento axial, así como de un posicionamiento preciso. El collar, además, impide que el casquillo de taladrar se deslice hacia dentro en el dispositivo al taladrar.

La gama de KIPP le ofrece dos formas de casquillo donde elegir:

- Forma A: Perforación redondeada en un extremo (lado del collar)

- Forma B: Perforación redondeada en los dos extremos

En la construcción de dispositivos, estos elementos de mando se utilizan en las plantillas de taladrar y en los dispositivos de sujeción. En el proceso de fabricación, los casquillos son especialmente idóneos para los trabajos de precisión en la fabricación en serie.

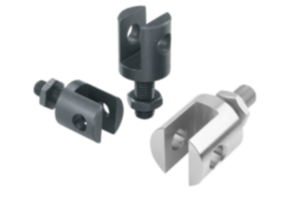

Casquillos de taladrar cilíndricos DIN 179

Los casquillos de taladrar cilíndricos según la norma DIN 179 son uno de los componentes estándar en la construcción de herramientas y dispositivos. Se fabrican de acero de cementación especial y se endurecen. Están rectificados conforme a las tolerancias, tanto por dentro como por fuera.

El casquillo de taladrar de forma cilíndrica se puede instalar a presión exactamente en el asiento y se puede combinar sin problemas con casquillos de taladrar insertables según DIN 173.

KIPP tiene en su programa dos versiones de casquillos cilíndricos:

- Forma A: Perforación redondeada en un extremo

- Forma B: Perforación redondeada en los dos extremos

En las máquinas herramienta, el casquillo de taladrar cilíndrico DIN 179 se utiliza como componente integrante de los dispositivos o portapiezas. Al realizar una plantilla de taladrar, el casquillo cilíndrico se utiliza para el guiado preciso de los taladros o escariadores. En la fabricación en serie, asegura unas perforaciones repetibles y con un ajuste exacto en los componentes.

¿Qué ventajas tienen los casquillos de taladrar?

Los casquillos de taladrar ofrecen numerosas ventajas, que los convierten en unos componentes imprescindibles en la fabricación y en la construcción de dispositivos.

La principal ventaja es su capacidad de guiar con precisión las herramientas de taladrar. Esto, a su vez, se traduce en una elevada precisión dimensional constante de las perforaciones. Esta precisión es especialmente importante en la fabricación en serie, en que se requieren resultados reproducibles. Los casquillos reducen además la carga sobre las herramientas de taladrado, porque minimizan las vibraciones y garantizan la alineación del eje.

Otra ventaja adicional es que los puntos de perforación no tienen que medirse o marcarse repetidamente. Los casquillos de taladrar permiten un guiado preciso de la herramienta y garantizan unas perforaciones precisas con una divergencia mínima con respecto a la medida de referencia. Por estas características, resultan ideales como casquillos guía y de posicionamiento y simplifican considerablemente las operaciones de taladrado. Además contribuyen a un buen resultado sin altibajos, porque aseguran un ángulo de penetración fijo de la herramienta de taladrado.

Otra ventaja más es la calidad del material de los dos productos. El empleo de acero de cementación especial endurecido y rectificado asegura unas elevadas durabilidad y resistencia al desgaste, incluso con un uso intenso. Este material hace que los casquillos sean especialmente resistentes al calor y a la corrosión. Con ello, se prestan también para las condiciones de uso complejas en la fabricación industrial.

La flexibilidad de los casquillos de taladrar es otra de sus ventajas. Los casquillos de taladrar con collar están estandarizados, por ejemplo según la DIN 172. Con ello se convierten en elementos de fácil recambio, sin que haya que realizar grandes adaptaciones en el dispositivo. Esta facilidad, a su vez, reduce los tiempos de parada técnica y reduce a largo plazo los costes de mantenimiento.

Gracias a las medidas normalizadas, como en la DIN 179 para casquillos de taladrar cilíndricos, estos casquillos son además compatibles con numerosas máquinas y dispositivos.

La facilidad de manipulación y montaje de las piezas, también es una ventaja esencial. Se pueden fijar de forma segura mediante encajes a presión, conexiones roscadas o atornilladas y elementos de seguridad. Además, protegen el dispositivo del desgaste de material, prolongando así su vida útil. Finalmente, los casquillos de taladrar ofrecen una gran rentabilidad, porque su robustez y precisión incrementa la calidad de la producción y reduce los costes por fallos y errores.

En total, los casquillos aúnan la precisión, el ahorro de tiempo y facilitan el manejo. Esto convierte a estos elementos de mando en unas herramientas imprescindibles en la moderna metalurgia.

Selección de los casquillos de taladrar idóneos

La selección del casquillo de taladrar adecuado es un paso decisivo para garantizar la precisión y la eficiencia. A la hora de elegir el casquillo de taladrar idóneo, conviene evaluar cuidadosamente varios criterios.

Primeramente, tiene gran importancia el campo de aplicación. Las distintas aplicaciones, como taladros manuales, máquinas de CNC o dispositivos de taladrar especializados, requieren casquillos específicos.

El material de la pieza de trabajo también desempeña un papel importante. Los materiales más duros, como el acero o el titanio, por ejemplo, requieren casquillos resistentes al desgaste de acero endurecido.

Otro importante aspecto es la selección del tipo de casquillo de taladrar. Los casquillos de taladrar cilíndricos según DIN 179 se prestan para los dispositivos compactos. Los casquillos de taladrar con collar según DIN 172, por su parte, permiten una estabilidad adicional y un posicionamiento fijo. Esto constituye especialmente una ventaja en las aplicaciones guía.

También el dimensionamiento de los casquillos de taladrar es decisivo para la funcionalidad y la precisión del taladro. Aquí, el diámetro interior debería estar exactamente armonizado con el diámetro de la herramienta. De esta manera se pueden evitar las vibraciones que podrían perjudicar la precisión dimensional.

La longitud y el diámetro exterior del casquillo también deben cumplir las exigencias del taladro de asiento. Con todo ello se garantiza una fijación estable. Un dimensionamiento equivocado no solo puede reducir la precisión del taladro, sino también acortar la vida útil del casquillo de taladrar y de las herramientas.

Las características de calidad también ocupan un lugar central en la selección. Los casquillos de taladrar de alta calidad se distinguen por sus estrictas tolerancias de fabricación. Las certificaciones, como las normas DIN son un indicador importante para el cumplimiento de unos elevados estándares de calidad.

Como recapitulación, se puede decir que para seleccionar el casquillo de taladrar adecuado hay que sopesar cuidadosamente diversos criterios. Teniendo en cuenta estos factores se puede asegurar que el casquillo de taladrar:

- Se ajusta óptimamente al campo de aplicación

- Da unos resultados precisos

- Tiene una larga vida útil

¿Por qué elegir los casquillos de taladrar de KIPP?

Desde hace más de 100 años, KIPP es un modelo de fiabilidad y calidad. Los casquillos de KIPP, gracias a nuestra especialización en el área de los elementos normalizados, no solo permiten una elevada precisión de ajuste, sino también durabilidad.

Tenemos disponibles en stock una gran cantidad de casquillos de taladrar y de posicionamiento, que se entregan con rapidez.

A demanda del cliente, creamos con mucho gusto soluciones especiales individuales.

Casquillos de taladrar (casquillos de posicionamiento) de KIPP

Los casquillos de taladrar, que también se llaman casquillos de posicionamiento, son prácticos elementos estándar que ayudan a dirigir la broca directamente en el dispositivo de taladrar. La utilización de casquillos de taladrar simplifica y optimiza así el proceso de taladrar en la estación de trabajo. Por su versatilidad de uso se llaman también casquillos de posicionamiento. Los casquillos de taladrar y de posicionamiento de KIPP permiten estandarizar el proceso de taladrado y facilitan las aplicaciones de posicionamiento en la construcción de máquinas y de plantas. En combinación con los pernos de bloqueo de KIPP o los pasadores de posicionamiento son una ayuda en los procesos de fijación y facilita la alineación de las piezas de montaje. Por eso los casquillos se utilizan también en otros sectores industriales, como por ejemplo el de la automoción.

En KIPP, los casquillos de taladrar o casquillos de posicionamiento según DIN 179 y DIN 172 se ofrecen de diversas longitudes y formas. En la tienda online se ofrecen casquillos de taladrar con collar y también casquillos de taladrar cilíndricos.

Casquillos de taladrar DIN 172 – Casquillos de taladrar con collar

Los casquillos de taladrar con collar de KIPP se fabrican según DIN 172 de acero especial endurecido, se endurecen y se rectifican. Se distinguen por su collar sobresaliente. Este último impide que el casquillo se pueda comprimir por el asiento durante la aplicación. Los casquillos de taladrar con collar tienen dos formas distintas: · Forma A: En un extremo una perforación redondeada (lado del collar) · Forma B: En los dos extremos una perforación redondeada

Casquillos de taladrar según DIN 179 – Casquillos de taladrar cilíndricos

Los casquillos de taladrar según DIN 179 son casquillos de taladrar cilíndricos. Están hechos de acero especial endurecido, que también se templa y se rectifica. Por su forma cilíndrica, el casquillo se puede introducir a presión al ras en el asiento. Los casquillos de taladrar cilíndricos se ofrecen en dos formas: · Forma A: Perforación redondeada por un extremo · Forma B: Perforación redondeada por los dos extremos

Casquillos de taladrar y posicionamiento – Resumen de las ventajas que aportan:

- Los puntos de perforación no hace falta medirlos y marcarlos repetidamente

- El taladro se desplaza recto y estable, también en las piezas de trabajo redondas

- Buen resultado continuo debido al ángulo de penetración fijo

- Posicionamiento más sencillo y rápido de las piezas de trabajo en las placas de montaje

- Adaptación de los taladros para el asiento ajustado de los pernos de bloqueo

¿Por qué elegir los casquillos de taladrar de KIPP?

Desde hace más de 100 años, KIPP es un modelo de fiabilidad y calidad. Gracias a su especialización en el área de los elementos estándar, los casquillos de taladrar de KIPP garantizan no solo un ajuste preciso, sino también una prolongada vida útil. Un gran número de casquillos de posicionamiento y de taladrar están disponibles en stock, por lo que se pueden suministrar con rapidez. A petición, también podemos con mucho gusto realizar soluciones especiales individuales.